再製作 Remake

HOME >

事業内容 再製作

再製作について

再研磨を繰り返し、有効刃長が短くなるまでご使用されるお客様は少なくありません。

しかし、極端に刃長が短いものや破損箇所が大きいものは、場合により再研磨が出来ずに工具寿命を迎えます。

原材料が高騰する中、寿命を迎えた工具にも価値があり、新品工具の材料として再利用することが出来ます。

眠ったままのもの、廃棄するもの等、不要な工具をもう一度甦らせてみませんか?

再製作のメリット

POINT 1

コストカット

お客様のお手持ちの工具を材料として使用する為、加工費(コート含む)のみで新品工具より安価に製作が可能になります。

POINT 2

カスタマイズ

スクエアエンドミル、ボールエンドミル等、元の工具からの形状変更が可能になります。

POINT 3

リサイクル

材料を切断して使用する為、工具1本1本を無駄なく再利用することが出来ます。

再製作における注意事項

- ・工具形状によって、全長やシャンク部が短いものは再製作が出来ない場合があります。

- ・切断して再利用する為、全長が短くなります。お客様の使用時における加工長をあらかじめご確認の上、ご依頼下さい。

- ・再製作は超硬ソリッド品のみ対応が可能です。

- ・工具の形状やコーティングによって納期が変わりますので、お問い合わせの際にご確認下さい。コートなしをご希望の場合はご依頼時にご相談下さい。

- ・検査票が必要な場合は、ご依頼時にご相談下さい。品質管理のページはこちら

再製作の流れ

STEP.1

お預かりの工具の確認

上記の注意事項に記載している長さの判別をします。

シャンク部に損傷箇所がなければ材料として適用させて頂きます。

STEP.2

切断

切れ刃が付いている不要な部分を切断し、新品の丸棒材と同様にします。

STEP.3

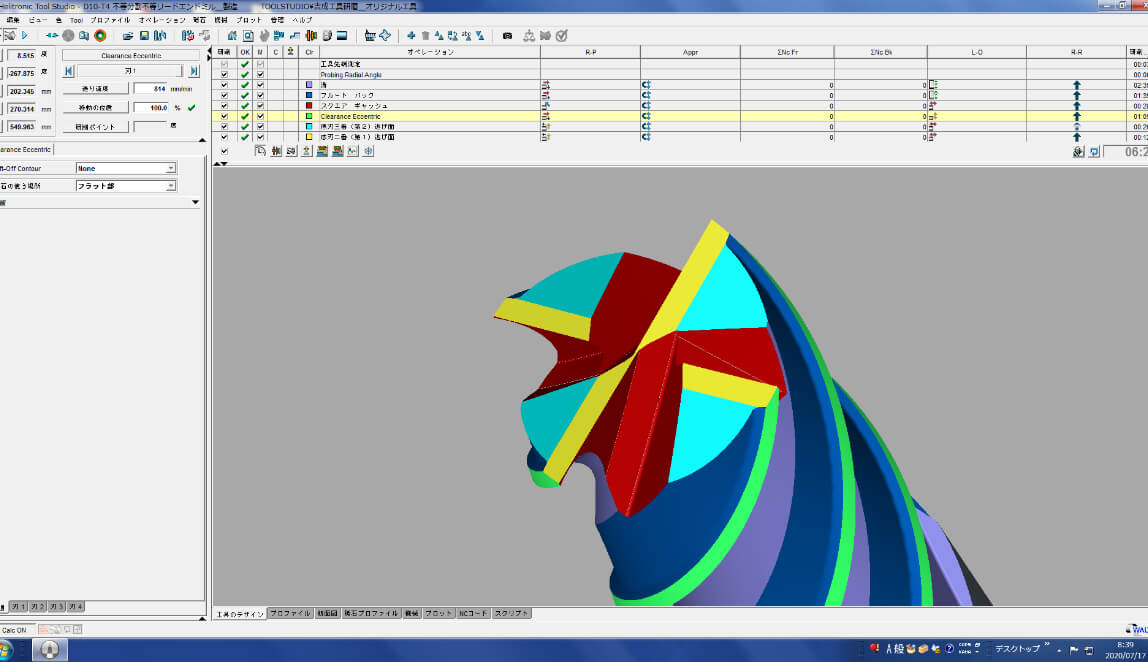

溝加工・外周刃付け

スクエアエンドミルやボールエンドミル等、ご要望の形状に合わせた溝、外周刃付け加工をします。被作材や加工用途によって切削性が変わる為、ねじれ角やすくい角をカスタマイズすることをお勧めします。

STEP.4

底刃刃付け

スクエアエンドミルの底刃やボールエンドミルのR加工を行います。STEP3と同様にカスタマイズが可能です。

STEP.5

検査、コーティング

検査後にコーティングをします